Виробниче обладнання

АТ «ФЕД» оснащене сучасним високоточним продуктивним обладнанням світових брендів.

Токарна група верстатів:

Spinner - Німеччина

Weiler - Німеччина

Doosan - Південна Корея

Star - Японія

Emco - АвстріяSpinner

Токарне обладнання представлене ультрапрецизійними верстатами Spinner, що мають допуск вимірювальної системи 0,1 мкм, це дозволяє виконувати високоточну обробку. На верстатах обробляються загартовані деталі твердістю більше 60HRC з максимальним діаметром 120 мм і довжиною 400 мм. Верстати мають протишпіндель і укомплектовані роботом-маніпулятором, що дає змогу виготовляти складні деталі за одну операцію в автоматичному режимі.Star

Можливість виготовлення деталей в повністю автоматичному режимі на верстатах Star. Призначені для масового виробництва деталей з високою точністю.Doosan

Як токарно-фрезерні центри Doosan обробляють великогабаритні деталі діаметром понад 450 мм і довжиною понад 670 мм, виконують різні складні фрезерні і довбальні операції, до яких належать нарізування і довбання зубчастого вінця і шліца.Фрезерна група верстатів:

Spinner – Німеччина

Hermle – Німеччина

Picomax – Швейцарія

Kovosvit – ЧехіяPicomax и Spinner

Фрезерне обладнання представлене 5-координатними Picomax і Spinner. Завдяки потужності робочого шпинделя вони підходять як для чорнової обдирної, так і для чистової високоточної обробки з точністю до 0,003 мм. За допомогою поворотного обертального стола є можливість обробляти найскладніші конфігурації корпусних деталей.KOVOSVIT

При виготовленні великогабаритних високоточних деталей використовується вертикальний обробний центр KOVOSVIT. Верстат призначений для точної і швидкісної обробки складних поверхонь.Шліфувальна група верстатів:

Kellenberger – Швейцарія

Studer – Швейцарія

Reishauer – Швейцарія

Micromatic – Індія

Klein – Німеччина

ZSS – НімеччинаStuder и Kellenberger

На виробництві використовуються прецизійні шліфувальні верстати Studer і Kellenberger. Оскільки управління осями відбувається в нанодіапазоні, то досягається прецизійна точність до 0,0001 мм. Інтерпольоване обертання шпинделя бабки дозволяє шліфувати деталі зі складною формою різьбової поверхні і виготовляти високоточні конічні деталі.Reishauer

Для шліфування зубів застосовується зубошліфувальний верстат Reishauer. Найбільший модуль — 5 мм.Електроерозійна група устаткування:

Sodick – ЯпоніяSodick

На електроерозійному обладнанні обробляються дуже тверді матеріали з отриманням при цьому високої якості різання з точністю до 0,001 мм і шорсткістю до Ra 0,1. Електроерозійна обробка дозволяє вирішувати найскладніші технологічні завдання і обробляти деталі складної конфігураціі. Великою перевагою є відсутність ризику деформації тонкостінних деталей.Суперфінішна група устаткування:

Gehring – Німеччина

Sunnen – США

Stahli – Швейцарія

Thielenhaus – Німеччина

Дозволяє доводити геометрію як внутрішніх так і зовнішніх поверхонь із точністю до 0,00025 мм.

Промивання виконується на установках:

BVLMosel – Німеччина

Crest – США

VACUUM-CAST – ПольщаBVLMosel и Crest

Для забезпечення високої чистоти виготовлених деталей і вузлів використовуються промивні установки BVLMosel і Crest, оснащені системою фільтрації від частинок розміром понад 10 мкм.Нанопокриття і зварювання

Ділянка спеціальних технологій

Технології, засновані на застосуваанні вакуум-дугового методу нанесення покриттів, широко використовуються в сучасному машинобудуванні, приладобудуванні та інших галузях виробництва завдяки можливості формувати покриття різного функціонального призначення (зміцнюючі, зносостійкі, захисні тощо) із властивостями, яких часто не можна досягти іншими методами нанесення покриттів. На АТ «ФЕД» розроблені багатокомпонентні багатошарові надтверді антифрикційні зносостійкі покриття для підвищення експлуатаційних характеристик різних деталей агрегато- і двигунобудування, що працюють на знос і втомленість, в корозійно агресивних середовищах тощо. На основі використання цих покриттів розроблено понад 30 технологій нанесення багатошарових низькотемпературних ( ≤ 150-200 ° С) покриттів для підвищення надійності та ресурсу роботи пар тертя в агрегатобудуванні.

Покриття Avinit C 320 і Avinit C 310 і технології їх нанесення запатентовані в Україні, Росії та Євросоюзі. Розроблені технології впроваджені в серійне виробництво на АТ «ФЕД». Використання розроблених покриттів і технологій їх нанесення дозволяє в рази підвищувати ресурс і надійність роботи агрегатів, що випускаються і розробляються підприємством. Так, наприклад, використання золотників з покриттям Avinit C 320 в гідравлічних агрегатах дозволило збільшити ресурс їх роботи з 50 до 4000 годин. Застосування покриттів Avinit C 310 в парах тертя агрегатів підвищив ресурс їх роботи з 200 до 2000 год.

Вакуумне загартування

На ділянці розроблені і запатентовані технології нанесення покриттів Avinit C 320 і Avinit C 310 вакуум-дуговим методом для підвищення надійності та ресурсу роботи пар тертя в агрегатобудуванні. Використання розроблених покриттів дозволяє в рази підвищувати ресурс і надійність роботи агрегатів, що випускаються підприємством. Застосування вакуум-плазмового прецизійного азотування дозволяє отримати рівномірно зміцнений азотований шар без викривлення виробів зі збереже...нням вихідних геометричних розмірів деталей з точністю до 1-2 мкм, що дозволяє обійтися без фінішної шліфовки. Наявний комплекс автоматизованого обладнання для вакуумної термообробки дозволяє реалізувати технології високотемпературної термообробки, загартування з використанням газового охолодження, відпуску та обробки холодом.Іонно-плазмова обробка поверхні матеріалів Avinit (Е)

Установка призначена для експериментального відпрацювання нових і вдосконалення існуючих технологій іонно-плазмової обробки поверхні матеріалів в плазмі тліючого розряду підвищеної щільності, збуджуваного в порожнистому катоді. Установка забезпечує можливість проводити обробку поверхні матеріалів в плазмі тліючого розряду підвищеної щільності в газових середовищах різного складу (аргону, азоту, вуглецевмісних газів і сумішей цих газів), включаючи внутрішні порожнини...і канали певних розмірів. Застосування плазми тліючого розряду підвищеної щільності в процесах іонного азотування, нітроцементації дозволяє скорочувати в рази порівняно з газовими пічними технологіями час формування зміцнених шарів товщиною до 0,3-0,4 мм, зберігаючи при цьому практично незмінними розміри оброблюваних виробів і запобігаючи утворенню крихких фаз на їх поверхні. Тому розробка нових технологій обробки поверхні в плазмі підвищеної щільності є одним з актуальних напрямків удосконалення сучасних технологій у деяких галузях промислового виробництва.Магнетроне нанесення покриттів Avinit (М)

Установка призначена для експериментального відпрацювання нових технологій нанесення покриттів із провідних і непровідних матеріалів ВЧ-магнетронним розпиленням мішеней. Установка забезпечує можливість наносити покриття з металів і їх різних з'єднань, у тому числі не електропровідних, а також неметалів (вуглець, фторопласт та ін.). Це дозволяє використовувати установку для отримання покриттів різного функціонального призначення (захисних, зміцнюючих, зносостійких, о...птичних та ін .) і різних за складом і структурою (моношарових, багатошарових, включаючи наношарові та наноструктурні). Таке різноманіття покриттів робить метод ВЧ-магнетронного розпилення мішеней і технології, засновані на його використанні, одними з найбільш затребуваних у багатьох галузях сучасного виробництва, а також при розробці нових типів покриттів і технологій їх отримання.Плазмохимическое газофазне осадження покриттів (РЕ CVD) Avinit V

Установка призначена для експериментального відпрацювання нових технологій нанесення металевих і метал-карбідних покриттів на основі молібдену та вольфраму розкладанням їх карбонілів. Установка забезпечує можливість наносити покриття з високою однорідністю по товщині на поверхню складнопрофільних виробів, включаючи глухі отвори і канали з L / d ˃˃ 1, де L - довжина каналу, а d - діаметр каналу. Використовуваний для нанесення покриттів газофазний метод у цьому віднош...енні є унікальним, перевершуючи можливості всіх інших методів, включаючи і методи електролітичного нанесення покриттів. Висока твердість молібдену і вольфраму, особливо їх з'єднань з вуглецем, азотом (карбідів, нітридів), висока зносостійкість і низькі коефіцієнти тертя цих з'єднань при роботі в різних парах тертя, а також деякі інші властивості цих металів, дозволяють віднести покриття на їх основі до класу матеріалів, перспективних для використання в різних вузлах і агрегатах сучасного машинобудування, авіабудування та інших галузях техніки і виробництва. Беручи до уваги, що молібден і вольфрам входять в підгрупу хрому, а також що застосування «шестивалентного» хрому (CrVI) згідно з директивою Євросоюзу (RoHS) вже обмежене при виробництві великого переліку промислової продукції, розробка газофазних технологій нанесення покриттів на основі молібдену, вольфраму та їх з'єднань може розглядатися в деяких випадках як альтернатива широко використовуваній технології електролітичного нанесення хромових покриттів.Зварювання деталей і вузлів

Ручне аргонодугове зварюванняОсновна галузь застосування аргонодугового зварювання неплавким електродом - з'єднання з вуглецевих, легованих сталей і кольорових металів. При малих товщинах аргонодугове зварювання може виконуватися без присадки. Спосіб зварювання забезпечує гарну якість і формування зварних швів, дозволяє точно підтримувати глибину проплавлення металу, що дуже важливо при зварюванні тонкого металу при односторонньому доступі до поверхні виробу. Зварювання неплавким електродом - один з основних способів з'єднання титанових і алюмінієвих сплавів.Контактне точкове зварювання

Таким способом можна з'єднувати як найтонші деталі, що мають товщину до 0,02 мкм, так і деталі товщиною до 20 мм, виготовлені з різних металів і сплавів, а також їх поєднань. Зварюють цим видом зварювання дріт, прутки круглого, хрестоподібного перетину, профілі, листи, сітки та ін. Найчастіше зварюють конструкції з м'якої і корозійностійкої сталі, а також всі легкі сплави і латунь. Перевагою даного зварювання є відсутність необхідності в зварювальних матеріалах (еле...ктродах, присадкових матеріалах, флюсах тощо), незначні залишкові деформації, простота і зручність роботи із зварювальними апаратами, акуратність з'єднання (практична відсутність зварного шва), екологічність.Електронно-променеве зварювання

Електронно-променеве зварювання дозволяє отримати такі переваги порівняно з іншими способами зварювання: - зварні шви без усадки і деформації зварюваних деталей завдяки низькому підводу тепла і високій швидкості зварювання; -зварювання в середовищі вакууму не тільки перешкоджає окисненню металу в зоні зварювання, але виконує дегазацію металу зварювальної ванни; - можливість зварювання широкого діапазону різнорідних металів із деякими матеріалам...и, що не зварюються іншими способами; - можливість зварювання в місцях і положеннях, які будуть недоступні при інших способах зварювання завдяки дуже малому діаметру електронного променя і значній відстані його фокусування; - електронно-променеве зварювання є автогенним процесом і тому не вимагає наповнювачів або флюсів, що дозволяє уникнути багатьох металургійних проблем. Установки електронно-променевого зварювання, задіяні в нашому виробництві, дозволяють отримати всі переваги електронно-променевого зварювання і здатні виконувати надточну електронно-променеве зварювання на сучасному рівні.Устаткування ЕТД

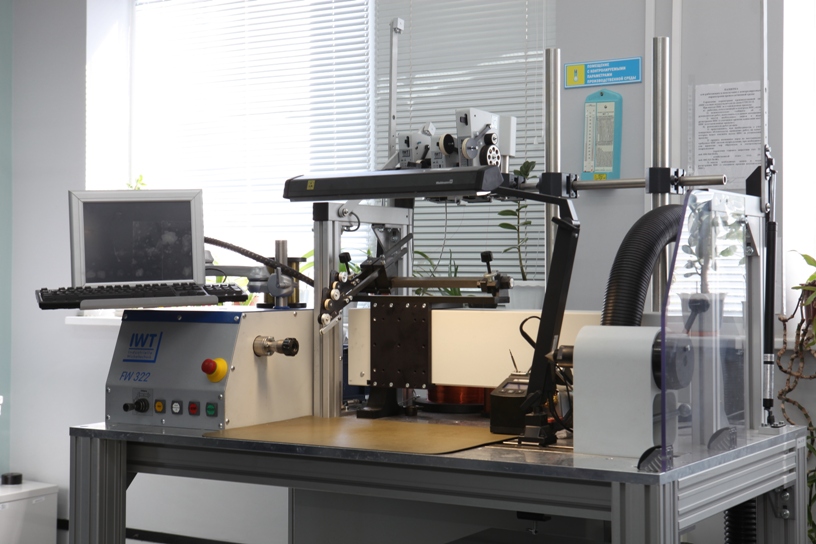

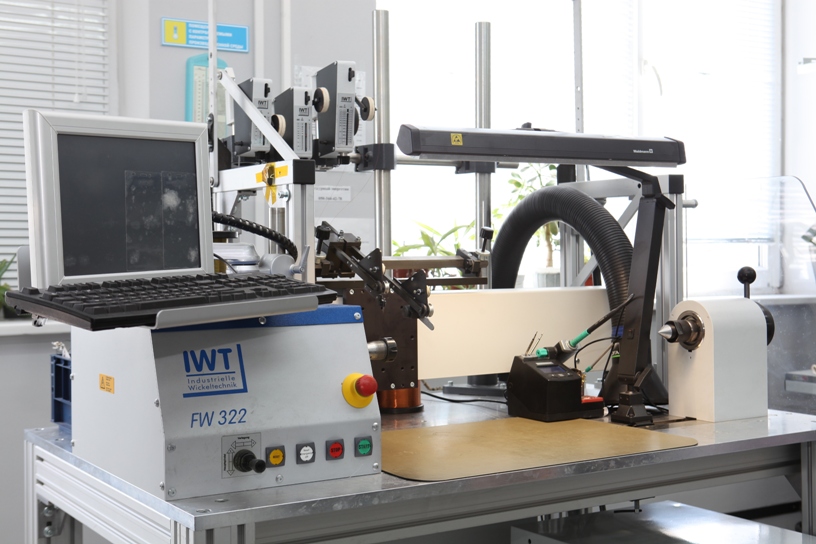

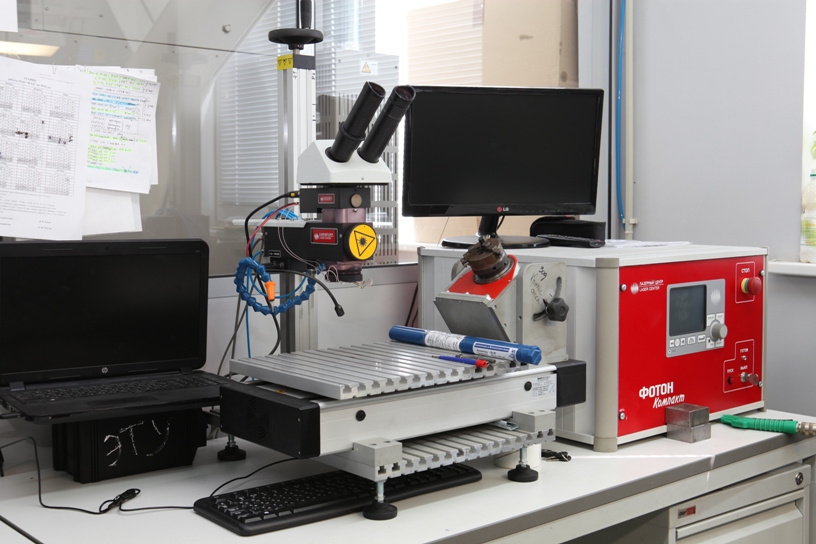

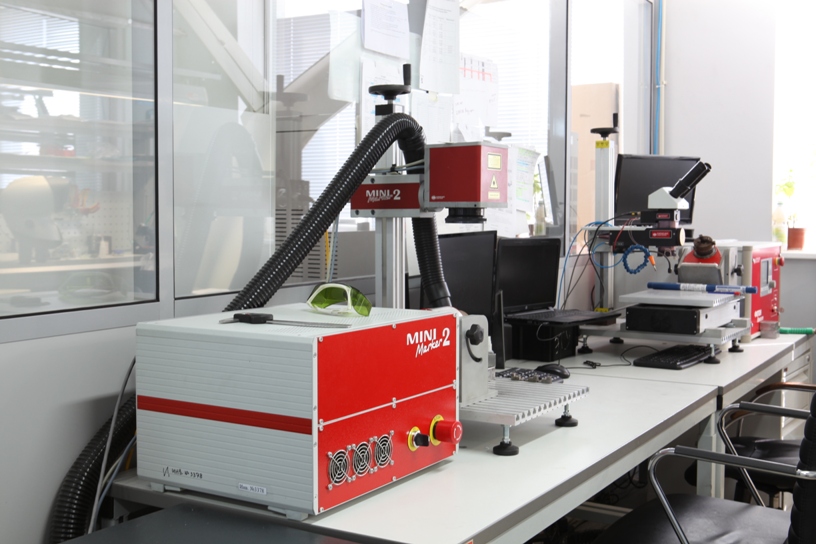

Електротехнічна дільниця забезпечує випуск датчиків і складальних виробів, необхідних для комплектування продукції, що випускається. Дільниця оснащена високотехнологічним обладнанням. На ЕТД виконуються такі роботи.Лазерне маркування

Призначене для нанесення текстових і графічних зображень на поверхню виробів методом лазерного маркування. Тип перенесення променя 2-ч на осьовий сканатор, поворотний механізм. Розмір активної зони обробки 100 х1 00мм. Маркуються такі матеріали: метали, пластики, пофарбовані поверхні.Лазерне зварювання

Дозволяє проводити зварювання металів, у тому числі дрібних деталей, в ручному режимі або в складі автоматизованих ліній. Тип лазера: твердотільний кристал, який працює в імпульсному режимі.Прецизійна лазерна різка

Здійснюється ітербієвим волоконним лазером. Оброблювані матеріали: метали, сплави, гума, текстоліт. Високою точністю позиціонування є ±30 мкм, а точність повторного позиціонування ±3 мкм.Намотування котушок

Виконується на верстаті рядового намотування - швидкодіючому верстаті, який відповідає сучасним вимогам моточного виробництва. Легкість програмування дає можливість проводити швидке переналагодження на інший тип виробів, забезпечуючи гнучкість виробництва. Функціональні властивості верстата дозволяють виконувати всі необхідні сьогодні операції: намотування простих або складних котушок, багатосекційних котушок, непаралельних або асиметричних обмоток. Можливість зберігання програм у пам'яті підвищує ефективність роботи. Діапазон проводів, які можна використовувати під час намотування 0,01-5,0 мм.Вимірювання характеристик магнітом'яких матеріалів

Здійснюються за допомогою повністю автоматичної комп'ютеризованої станції. Вимірювання можуть проводитися на різних типах зразків: прутки, смуги, кільця, листи, масивні деталі, малогабаритні зразки.Вимірювання лінійних переміщень датчиків

Здійснюється спеціальним стендом, призначеним для перевірки параметрів функціонування датчиків лінійних переміщень шляхом позиціонування штока в задану позицію і вимірювання електричних вихідних параметрів. Стенд повністю забезпечує можливість установки заданої напруги, струму і частоти з подальшою стабілізацією, регульований опір навантаження в кожній секції обмотки, можливість багатоканальних вимірювань.Випробування виробів

Для імітації умов навколишнього середовища і випробування виробів на вплив зниженої або підвищеної температури, а також для температурної обробки і сушки легкозаймистих синтетичних смол, що містять летючі розчинники, використовуються низькотемпературна камера і електрошафа сушильна. Діапазон температур досягається від -85 до +300 оС. Унікальне програмування дає можливість для роботи з циклічними і константними режимами. Головна особливість печей - здатність реалізувати сушку вибухонебезпечних виробів.Термічне і металургійне обладнання

Індукційна плавка металів і сплавів об'ємом 100 і 150 кг і лиття під поршневим тиском.

У виробництві є своя дільниця для лиття високоякісної бронзи. Ливарна дільниця обладнана всім необхідним для отримання високоякісних виливок методом спрямованої кристалізації, а також методом лиття під поршневим тиском.Термічна обробка деталей машин у вакуумі

Однокамерні вакуумні електропечі з горизонтальним завантаженням з форсованим газовим охолодженням садки призначені для термічної обробки деталей машин у вакуумі (віджиг, відпускання, нормалізація) і загартування в середовищі інертного газу, а також проведення процесів вакуумної пайки і дифузійного зварювання.Термічна обробка деталей

У виробництві є камерна піч, що дозволяє виконувати термічну обробку (загартування, віджиг) широкого діапазону марок конструкційних та інструментальних сталей в середовищі інертного газу - азоту. Піч має можливість вибору закалкового середовища між охолодженням у маслі і обдувом інертним газом. Піч оснащена випарником для отримання газоподібного азоту з рідкої фази і холодильною установкою для підтримання стабільної температури гартувального боку з маслом при охолод...женні деталей. Термічні печі з примусовою циркуляцією атмосфери призначені для виконання термічної обробки при температурах нижче гартівних (відпускання, старіння, віджиг). Дільниця також оснащена мийною машиною для своєчасного та оперативного промивання деталей від залишків гартувального масла.Стендове устаткування, що перебуває в експлуатації на випробувальному комплексі АТ «ФЕД».

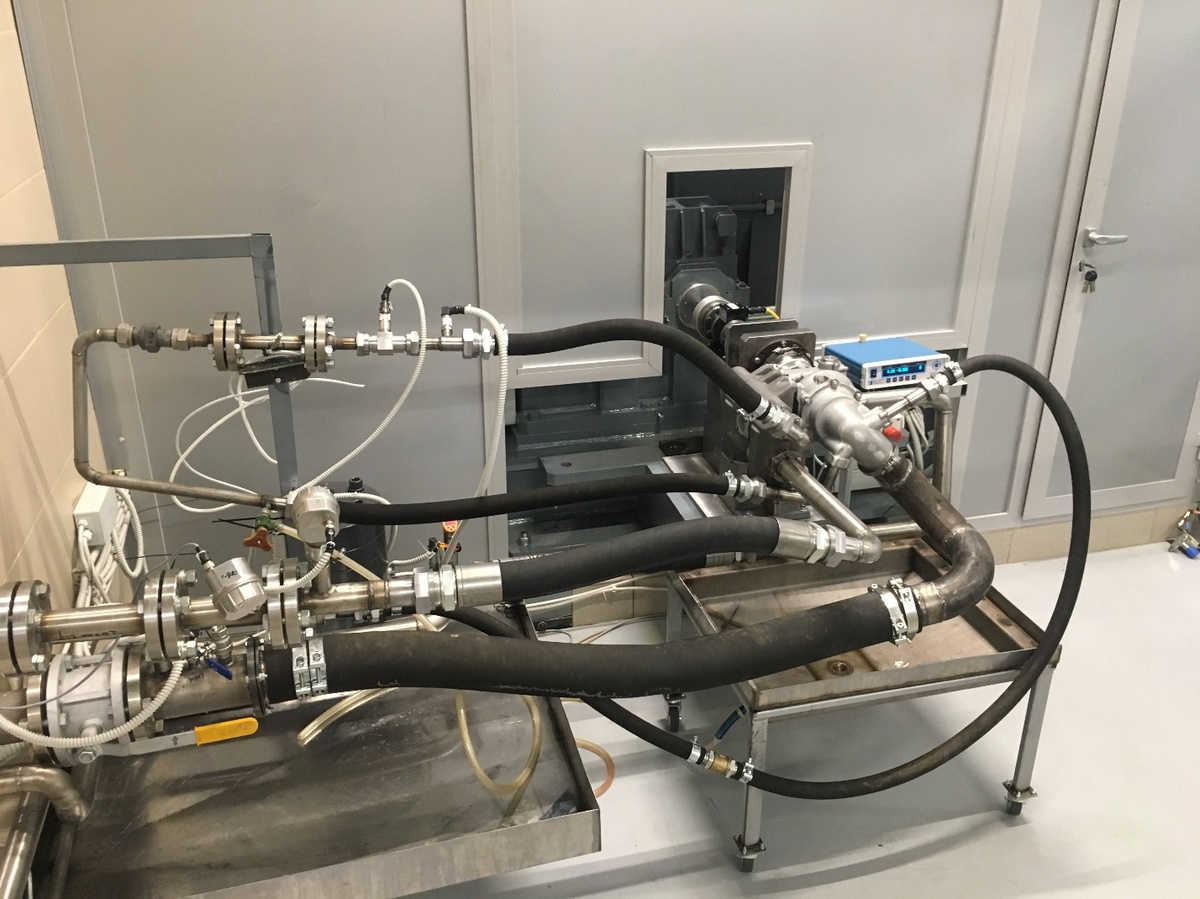

Стенд для проведення випробувань насосів-регуляторів високої продуктивності

Стенд паливний призначений для проведення обкатки, регулювання і тривалих випробувань насосів-регуляторів високої продуктивності. На даному стенді допускається можливість проводити випробування агрегатів із продуктивністю до 3000 л/хв. Робоча рідина - гас ТС-1 або його аналог. Виробник: випробувальний комплекс АТ «ФЕД».Стенди ресурсних випробувань насосів-дозаторів і регуляторів обертів

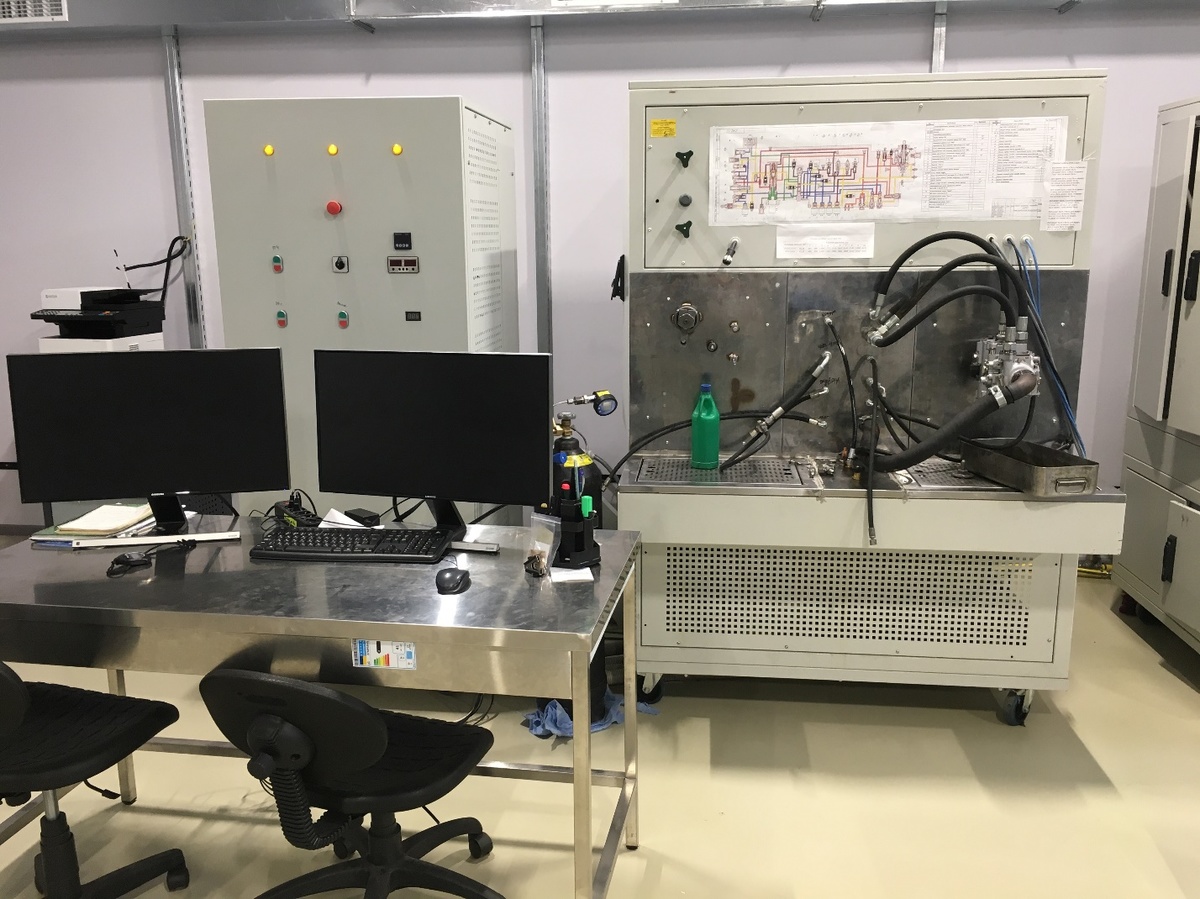

Стенди призначені для проведення обкатки, регулювання, ПІ, ПСІ і ресурсних випробувань насосів-дозаторів паливних і регуляторів обертів. На цих стендах допускається можливість проводити випробування агрегатів із продуктивністю до 20 л/хв. Робоча рідина - гас ТС-1 або його аналог. Виробник: випробувальний комплекс АТ «ФЕД».Автоматичний стенд ValveExpert електрогідропідсилювачів на гідравлічному маслі Skydroll

Стенд призначений для перевірки і налаштування серво- і пропорційних клапанів із витратою до 80 л/хв і робочим тиском до 210 кгс/см². Тестовий стенд є повністю автономним обладнанням. Робота стенда повністю контролюється комп'ютерною системою, яка дозволяє швидко аналізувати всі робочі параметри клапанів. За допомогою стенда можна знімати витратну характеристику і характеристику витоку, досліджувати залежність перепаду тиску в керуючих портах від сигналу управління, проводити динамічний аналіз і багато іншого.Автоматичний стенд ValveExpert електрогідропідсилювачів на гідравлічному маслі FH51

Стенд призначений для перевірки і налаштування серво- і пропорційних клапанів із витратою до 80 л / хв і робочим тиском до 210 кгс/см². Тестовий стенд є повністю автономним обладнанням. Робота стенда повністю контролюється комп'ютерною системою, яка дозволяє швидко аналізувати практично всі параметри клапанів.Стенди проведення випробувань насосів-регуляторів

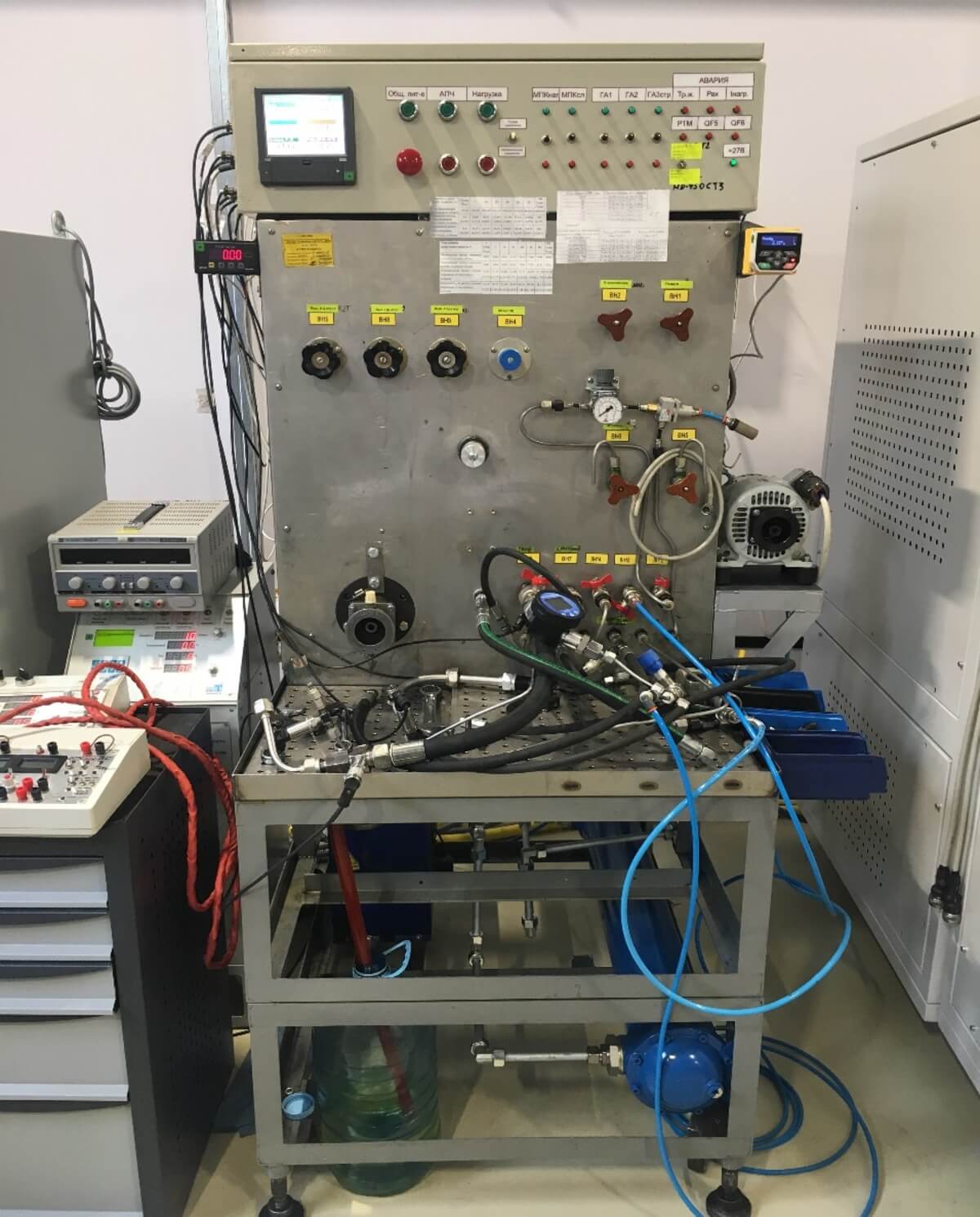

Стенди призначені для проведення обкатки, регулювання, ПІ, ПСІ і ресурсних випробувань насосів-регуляторів, а також для роботи з мат. моделлю. На цих стендах допускається можливість проводити випробування агрегатів із продуктивністю до 20 л / хв. Робоча рідина - гас ТС-1 або його аналог. Виробник: випробувальний комплекс АТ «ФЕД».Стенд проведення випробувань тепло-гідроакумуляторів

Стенд призначений для проведення гідравлічних випробувань і випробувань на циклічну зміну тиску ТГА. Робоча рідина - спирт або вода дистильована. Виробник: випробувальний комплекс АТ «ФЕД».Стенди обкатки і регулювання насосів-дозаторів паливних і регуляторів напрямних апаратів

Стенди призначені для проведення обкатки, регулювання, ПІ, ПСІ і ресурсних випробувань насосів-дозаторів паливних і регуляторів обертів. На цих стендах допускається можливість проводити випробування агрегатів із продуктивністю до 80 л/хв. Робоча рідина - гас ТС-1 або його аналог. Виробник: випробувальний комплекс АТ «ФЕД».Стенд випробувань гідромоторів зі змінною продуктивністю

Стенд призначений для проведення обкатки, регулювання, ПІ, ПСІ і ресурсних випробувань гідромоторів зі змінною продуктивністю. На даному стенді допускається можливість проводити випробування агрегатів із продуктивністю до 300 л / хв, а також проводити випробування з попутним і протидієвим навантаженням до 400 Нм. Робоча рідина - FH51 або аналог. Виробник: випробувальний комплекс АТ «ФЕД».Стенди випробувань насосів-дозаторів

Стенди призначені для проведення обкатки, регулювання, ПІ, ПСИ агрегатів насосв-дозаторів різних модифікацій, а також насосів-регуляторів. Допускається можливість проводити випробування агрегатів із продуктивністю до 20 л/хв. Робоча рідина - гас ТС-1 або його аналог. Виробник: випробувальний комплекс АТ «ФЕД».Стенд випробувань агрегатів управління клапанів перепуску повітря

Стенд призначений для проведення регулювання, ПІ, ПСИ агрегатів управління клапанів перепуску повітря на високому тиску до 100 кгс/см², а також регулювання і настроювання датчиків положення. Робоча рідина - гас ТС-1 або його аналог. Виробник: випробувальний комплекс АТ «ФЕД».Стенд вакуумної заправки спеціальних виробів

Стенд призначений для вакуумної заправки спеціальних виробів. На даному стенді допускається створення відносного тиску до -0,9 кгс/см². Робоча рідина - гідравлічне масло ЛЗМГ-2. Виробник: випробувальний комплекс АТ «ФЕД».Стенд опресування виробів і вузлів всіх типів і модифікацій на гідравлічному маслі FH-51

Стенд призначений для опресовування виробів гідравлічним маслом FH-51. На даному стенді допускається проводити опресовування виробів до 700 кгс/см². Робоча рідина - гідравлічне масло FH-51. Виробник: випробувальний комплекс АТ «ФЕД».Стенд паливний

Стенд призначений для проливки жиклерів, клапанів, вузлів насосів-регуляторів та інших паливних виробів. Максимальна продуктивність насоса технологічного 20 л/хв, максимальний робочий тиск - 100 кгс / см². Робоча рідина - гас ТС-1 або його аналог Jet A1. Виробник: випробувальний комплекс АТ «ФЕД».Стенд обкатки качаючих вузлів насосів-регуляторів

Стенд призначений для проведення обкатки, технологічного контролю параметрів і приймально-здавальних випробувань качаючих вузлів насосів-регуляторів. Даний стенд забезпечує проведення випробувань при різних частотах обертання вала привода, вимірювання витрати до 80 л/хв, заміру тисків до 100 кгс/см². Робоча рідина - гас ТС-1 або його аналог Jet A1. Виробник: випробувальний комплекс АТ «ФЕД».Стенди випробувань дозаторів паливних

Стенди призначені для проведення регулювання, ПІ, ПСІ і ресурсних випробувань дозаторів паливних. Дані стенди забезпечують проведення обкатки технологічних насосів, завмір тисків до 100 кгс/см², вимір витрат у різних порожнинах виробів до 20 л/хв. Робоча рідина - гас ТС-1 або його аналог. Виробник: випробувальний комплекс АТ «ФЕД».Термобарокамера

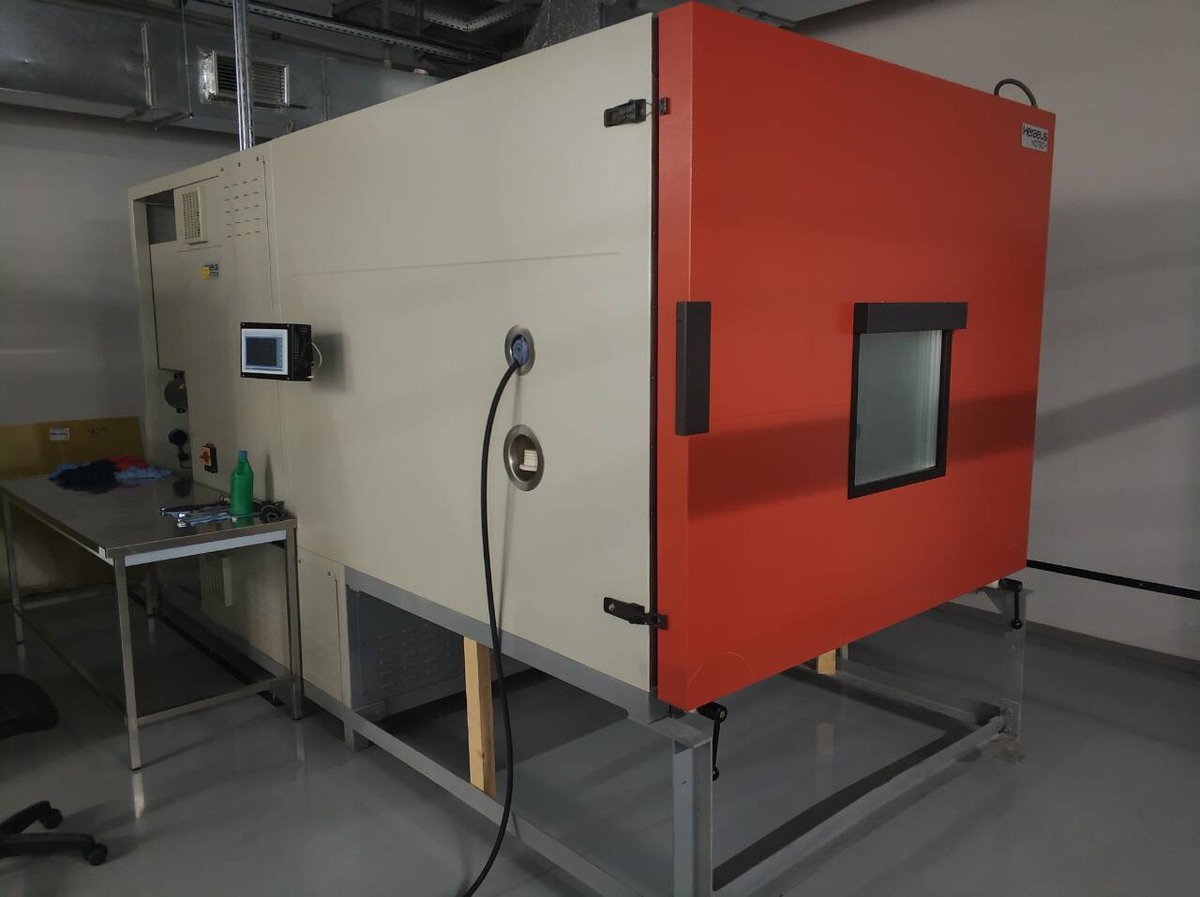

Термобарокамера імітує умови навколишнього середовища. У даній термобарокамері найрізноманітніші об'єкти можна піддавати впливу високих і низьких температур в діапазоні +120 ° С до -70 ° С, а крім того, в корисному об'ємі можна здійснювати тиск, починаючи з атмосферного тиску до 1,33 МПа.Термокамера

Термокамера служить для імітації умов навколишнього середовища. У даній термокамері найрізноманітніші об'єкти можна піддавати впливу високих і низьких температур в діапазоні +120 ° С до -70 ° С.Термобарокамера

Термобарокамера імітує умови навколишнього середовища. У даній термобарокамері найрізноманітніші об'єкти можна піддавати впливу високих і низьких температур в діапазоні +120 ° С до -70 ° С, а крім того, в корисному об'ємі можна здійснювати тиск, починаючи з атмосферного тиску до 1,33 МПа.Також АТ «ФЕД» має в своєму розпорядженні:

Стенд проливання клапанів

Стенд призначений для проливання клапанів. Робоча рідина - гас ТС-1 або його аналог. До складу стенду входять такі гідравлічні компоненти: манометри 0 ... 60 кгс/см²; насос технологічний Q = 25 л/хв, Р = 0 ... 30 кгс/см². Виробник: випробувальний комплекс АТ «ФЕД».Стенд для гідровипробувань корпусів

Стенд призначений для гідровипробувань корпусів. Робоча рідина - масло гідравлічне FH51 або його аналог АМГ10. До складу стенду входять такі гідравлічні компоненти: манометри 0 ... 60 кгс/см²; насос технологічний ручний Р = 0 ... 150 кгс / см². Виробник: випробувальний комплекс АТ «ФЕД».Випробувальний стендо проливання електрогідропідсилювачів

Стенд призначений для проливання золотників електрогідропідсилювачів. Максимальна споживана витрата для проведення проливання золотників - 30 л/хв, максимальний робочий тиск, створюваний технологічним насосом - 250 кгс / см². Робоча рідина - FH-51. Виробник: випробувальний комплекс АТ «ФЕД».Стенд герметичності та проливання вузлів насосів-регуляторів

Стенд призначений для проливання вузлів насосів-регуляторів. Допускається проводити випробування з максимальною продуктивністю насоса технологічного до 30 л/хв, тиском до 100 кгс/см², а також регулювання перепаду тисків між робочими порожнинами. Робоча рідина - гас ТС-1. Виробник: випробувальний комплекс АТ «ФЕД».